|

Меню сайта

|

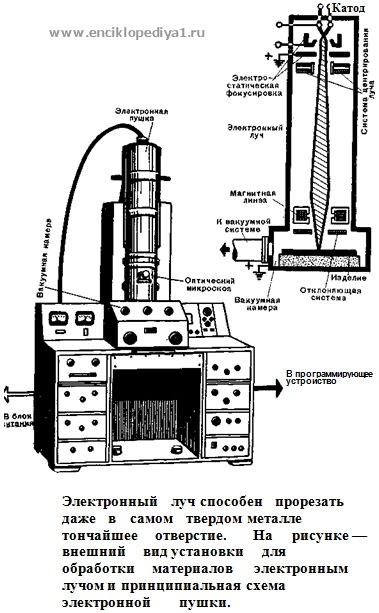

Электронно-лучевая обработкаЭлектронно-лучевая обработкаЗадумаемся над проблемой: каким образом крохотный участок поверхности — квадратик со стороной 10 мм — из весьма твердого материала разрезать на 1500 частей? С такой задачей повседневно встречаются те, кто занят изготовлением полупроводниковых приборов — микродиодов. Эта задача может быть решена с помощью электронного луча, ускоренного до больших энергий и сфокусированного. Обработка материалов — сварка, резка и т. п.— пучком электронов — это совсем новая область техники. Она родилась во второй половине 50-х годов нашего века. Возникновение новых методов обработки, разумеется, не случайно. В современной технике приходится иметь дело с очень твердыми труднообрабатываемыми материалами. В часах, например, применяются корундовые камни толщиной в десятые доли миллиметра. И в этих крошечных кристаллах надо просверливать отверстия совсем микроскопические — диаметром в несколько десятков микрон. Искусственные волокна изготовляют с помощью фильер, которые имеют отверстия сложного профиля и при этом столь малые, что волокна, протягиваемые через них, получаются значительно более тонкими, чем человеческий волос. Электронной промышленности нужны керамические пластинки толщиной 0,25 мм. На них должны быть сделаны прорези шириной 0,13 мм при расстоянии между их осями 0,25 мм. Старой технологии обработки такие задачи часто бывают не по плечу.

Поэтому ученые и инженеры обратились к электронам и заставили их выполнять технологические операции резания, сверления, фрезерования, сварки, выплавки и очистки металлов. Оказалось, что электронный луч обладает весьма заманчивыми для технологии свойствами. Попадая на обрабатываемый материал, он в месте воздействия способен нагреть его до 6000° (температура поверхности Солнца). В то же время современная техника позволяет довольно легко, просто и в широких пределах регулировать энергию электронов, а следовательно, и температуру нагрева металла. Поэтому поток электронов может быть использован для процессов, которые требуют различных мощностей и протекают при самых разных температурах, например для плавки и очистки, для сварки, резки металлов и т. п. Чрезвычайно ценно также, что действие электронного луча не сопровождается ударными нагрузками на изделие. Особенно это важно при обработке хрупких материалов. Скорость обработки на электроннолучевых установках существенно выше, чем на обычных станках. Улучшается и качество обработки. Наконец, к. п. д. режущего инструмента — электронного луча — составляет около 90%. Установки для обработки электронным лучом — это сложные устройства, основанные на достижениях современной электроники, электротехники и автоматики. Основная их часть — электронная пушка, генерирующая пучок электронов. Электроны, вылетающие с подогретого катода, остро фокусируются и ускоряются специальными электростатическими и магнитными устройствами. Точная фокусировка позволяет достигать огромной концентрированности энергии электронов, так что на 1 мм2 приходится мощность порядка 1,5•107 вт. Обработка ведется в высоком вакууме, поэтому установка снабжена вакуумной камерой и вакуумной системой. Обрабатываемое изделие устанавливают на столе, который может двигаться по горизонтали и вертикали. Луч, благодаря специальному отклоняющему устройству, также может перемещаться на небольшие расстояния (порядка 3—5 мм). Когда отклоняющее устройство отключено и стол неподвижен, электронный луч может просверлить в изделии отверстия диаметром 5—10 мк. Если включить отклоняющее устройство (оставив стол неподвижным), то луч, перемещаясь, будет действовать как фреза и сможет фрезеровать небольшие пазы различной конфигурации. Когда же нужно отфрезеровать более длинные пазы, то перемещают стол, оставляя луч неподвижным. Интересна обработка материалов электронным лучом с помощью так называемых масок. В установке на подвижном столике располагают маску. Тень от нее в уменьшенном масштабе проектируется формирующей линзой на деталь, и электронный луч обрабатывает поверхность, ограниченную контурами маски. Контроль за ходом электронной обработки обычно ведется с помощью электронного микроскопа. Он позволяет точно установить луч до начала обработки, например резки по заданному контуру, и наблюдать за процессом. Электроннолучевые установки часто оснащаются программирующим устройством, которое автоматически задает темп и последовательность операций.

|

ПОИСК

Block title

|