|

Меню сайта

|

Звук-контролерЗвук-контролерНа всех железнодорожных станциях мира можно наблюдать одну и ту же картину: железнодорожник идет вдоль состава и молотком постукивает по колесам. Так проверяют, все ли в порядке. Ведь если в колесе есть трещина, раздастся дребезжащий звук. Понятно, что выявить подобным простукиванием раковины, уплотнения и другие дефекты, расположенные внутри детали, невозможно. Но значит ли, что нельзя использовать сам этот принцип? Нет. Только вместо обычного звука применяют ультразвук. Вы можете спросить: зачем нужны еще и ультразвуковые дефектоскопы, когда имеются просвечивающие приборы? Оказывается, в ряде случаев звуковые колебания имеют неоспоримые преимущества перед рентгеновским излучением. С помощью ультразвука можно обнаружить, например, мельчайшие дефекты, расположенные на глубине до метра, и точно определить их местонахождение, можно измерить толщину детали и т. д. Причем нет нужды ни в фотопластинке, ни в проявителях: наличие дефекта сразу определяется сигналом на экране дефектоскопа.

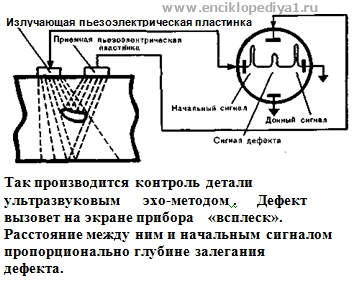

В дефектоскопах ультразвуковые колебания создаются пьезоэлектрическими пластинками. Дело в том, что при растяжении или сжатии некоторых кристаллов на их гранях появляются электрические заряды и, наоборот, при пропускании тока переменного напряжения такие кристаллы изменяют свои размеры. Для обнаружения дефекта две пьезоэлектрические пластины прижимают к изделию с противоположных сторон. Одну из пластин подключают к высокочастотному генератору. При пропускании тока эта пластинка будет с очень большой частотой изменять свою толщину. Создаваемые таким образом ультразвуковые колебания пройдут сквозь толщу проверяемого материала и начнут сжимать вторую пластинку, которая под их воздействием будет вырабатывать электрические заряды. Появление зарядов и указывает на то, что изделие годное. Если же в нем имеется дефект, ультразвуковые колебания, отразившись от него, вернутся назад и никаких зарядов на второй пластинке не появится. На нее как бы упадет звуковая «тень». Поэтому такой способ проверки и называется «теневым». Проконтролировать изделие можно, устанавливая обе пьезоэлектрические пластинки с одной его стороны. При этом ультразвуковые колебания от излучающей пластины проходят сквозь изделие и отражаются обратно от противоположной стороны. Одновременно с посылкой пучка ультразвука на экране электроннолучевой трубки, которая служит для регистрации дефектов, появляется светящийся «всплеск» — начальный сигнал. На этот же экран направляются и отраженные сигналы, образующие на экране второй «всплеск». Если же в детали есть дефект, то часть ультразвуковых колебаний отразится от него и попадет на приемную пластинку раньше, чем попадут на нее колебания, отразившиеся от противоположной стороны,— ведь они пройдут более короткий путь. Это вызовет на экране появление третьего «всплеска» — эхо-сигнала. Расстояние между этим всплеском и начальным сигналом пропорционально глубине залегания дефекта. Такой способ контроля называется импульсным эхо-методом. Ультразвуковые дефектоскопы широко применяются в промышленности. Огромные кованые детали, котлы, колеса турбин, автопокрышки, клееные изделия и многое, многое другое контролируется ультразвуком. Особенно ценно, что такой контроль можно автоматизировать. Сейчас, например, автоматически «прозвучиваются» листы металла после прокатки. Появилась установка для проверки рельсов прямо на ходу поезда. Хотя ультразвуковые дефектоскопы во многих случаях просто незаменимы, они все же имеют и недостатки. И главный из них — невозможность видеть сам дефект. А это необходимо для того, чтобы правильно оценить порок и выбрать способ его устранения. Поэтому сейчас ученые и инженеры, помимо разработки новых улучшенных конструкций дефектоскопов, работают и над созданием аппаратуры, превращающей ультразвук в изображение.

|

ПОИСК

Block title

|