|

Меню сайта

|

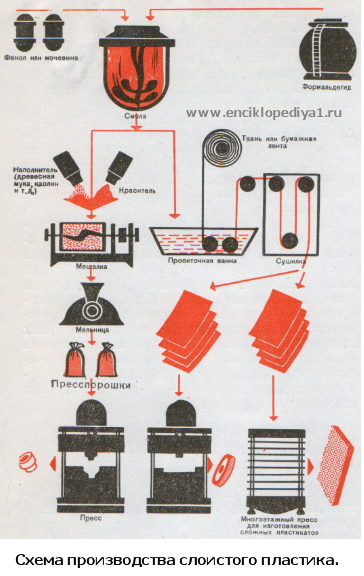

Как получают и перерабатывают пластмассуКак получают и перерабатывают пластмассуПластические массы — старейшие среди полимеров. По свидетельству известного римского историка Плиния, всем известная в наши дни пластмасса плексиглас была создана еще в античном мире. Ее изобрел безвестный художник при императоре Тиберии. Познакомившись с необыкновенным стеклом, властитель Рима приказал отрубить голову изобретателю и разрушить его мастерскую. Причиной столь варварского, дикого решения было опасение, что плексиглас обесценит золото и серебро. Секрет производства первой пластмассы был утерян на много столетий. В пластмассах, как ни в одном другом материале, сочетаются самые разнообразные ценные свойства. Пластмасса может быть легкой, как пробка, и прочной, как броня, прозрачной, как стекло, и упругой, как сталь! ...Слова «фтороуглероды» еще недавно не существовало в химических словарях. Сегодня это обширная, сказочно заманчивая область синтетической химии. Два давно знакомых элемента периодической таблицы Менделеева — фтор и углерод, объединившись, привлекают все большее внимание химиков. И недаром! Пластмассы, созданные на основе фтороуглеродов, — чемпионы неуязвимости. Рабочему костюму из фторопластовых пленок не причиняют никакого вреда ни нефть, ни щелочь, ни высокая температура. Основой современных пластических масс служат синтетические смолы. Они изготовляются из дешевых продуктов перегонки каменного угля, из природных и попутных газов, а также из продуктов нефтепереработки. Некоторые пластические массы — такие, например, как полиэтилен и полистирол,— состоят полностью из смол, т. е. чистых полимеров. Но большинство содержит, кроме того, и другие вещества, которые придают изделиям пластичность или механическую прочность, устойчивость к высоким температурам или эластичность и прочие ценные свойства. Синтетическая смола тут служит основным веществом, а в качестве дополнительных составных частей берут пластификаторы (мягчители) и наполнители. Наполнители, кроме того, позволяют сократить расход связующего материала — смолы — и значительно снижают стоимость пластмассы. При этом наполнителями служат самые разнообразные вещества, например древесная мука и древесная стружка, бумага, хлопчатобумажная ткань, песок. Иногда, для того чтобы придать пластмассе какое-либо особое свойство, в ее состав вводят специальные добавки. Прибавляя, например, металлическую пыль, можно получить пластмассу, хорошо проводящую электрический ток. Производство пластических масс начинается с варки смолы. Делают это в особых котлах — автоклавах. Такие котлы могут выдержать повышенное давление, при котором часто и производится варка смол. Стенки автоклава двойные. В пустое пространство между ними можно подавать пар, горячую или холодную воду — для нагревания и охлаждения котла. Необходимые для получения пластмассы химические вещества загружают в котел при помощи различных автоматически действующих устройств. Находящаяся внутри автоклава мешалка размешивает массу, чтобы она нагревалась (или охлаждалась) равномерно. Специальные приборы контролируют весь ход реакции. Наконец, смола готова. Ее выгружают из автоклава. Теперь из нее уже можно готовить необходимые изделия. Это делают различными способами: обыкновенным литьем в формы, литьем под давлением или же методом горячего прессования: один нажим пресса — и деталь сложной конфигурации готова! Познакомимся с одним из способов производства пластмассовых изделий — литьем под давлением. Оно производится в специальных литьевых машинах. Процесс протекает следующим образом. Из загрузочного бункера пластмасса в виде гранул поступает в термокамеру, где она нагреванием переводится в жидкое состояние. Отсюда под давлением ее впрыскивают в холодную камеру, внутренняя полость которой имеет форму изделия. Расплавленная пластмасса тут же затвердевает. Изделие готово! Все эти операции производятся автоматически. За один час машина дает тысячу и более готовых изделий. В производстве пластмассовых изделий широко применяются также методы горячего прессования. Таким путем можно изготовить самые различные предметы: настольную лампу, электрический выключатель, большие листы пластиков. Прежде всего для горячего прессования подготовляют прессовочный порошок. Он состоит из смолы, наполнителя, пластификатора и некоторых других добавок. Порошок засыпают в нагретую металлическую пресс-форму и включают давление. При этом подвижная часть пресса — пуансон — входит в пресс-форму; пресс-порошок под действием давления и температуры сильно размягчается и заполняет все ее углубления. Если смола при этом была термореактивной (т. е. такой, которая затвердевает при повышении температуры), то на этом приготовление изделия заканчивается. Механическое приспособление удаляет его из пресс-формы. В других случаях пресс-форму предварительно охлаждают. Полученные таким путем изделия не требуют дополнительной обработки. Процесс прессования протекает быстро и автоматически. На одном прессе можно прессовать одновременно несколько изделий.

|

ПОИСК

Block title

|